パワーサイクル試験

パワーモジュールでは、kWレベルの大電力を扱うため、通電のON/OFFを繰り返すことで熱応力が発生し、製品内部及び製品を放熱系統に取りつける部分に大きなストレスが発生します。

ストレスが繰り返し発生すると、

- 製品の性能低下や破壊

- 製品を取りつけるグリース劣化による放熱性低下に伴う製品破壊

といった症状が見られるようになります。

パワーサイクル試験は、このような課題に対する実⼒及び寿命を予測するために⾏われる試験項目のひとつです。

目的に応じ、ショートパワーサイクル、ロングパワーサイクルといった2 種類の試験があります。対応する試験は規格として制定されており、JEITA-ED-4701/601 602 603。車載用電子部品ではAEC-Q101で規格化されています。

また、規格に準拠した試験以外にも、グリース評価をするための試験や、SiC等の開発で双方向通電をおこなう等、目的によって様々な条件で試験が実施されています。

WTIでは、品種や条件で多くの組み合わせがある中、得意のカスタム計測・制御技術を活かし、制御環境の構築及び改良をおこなっております。実際の試験は、専用の試験ルームと人員を確保されているパートナー会社で試験受託しており、協業する形でビジネスを展開しております。特にAEC-Q101では、ロット77台×3ロットの試験を行う必用があり、対応が可能な受託会社は非常に限られます。

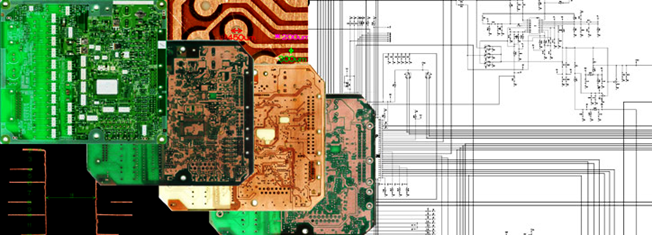

パワーデバイスの開発サポートという着眼で見ると、WTIではパワーモジュールの静特性評価・スイッチング評価はもちろんのこと、10年以上の経験を活かし、熱・応力解析による構造開発サポートもおこなうことが可能です。

また、モジュール単体だけではなく、DC-DCコンバータ等の電源システム開発までWTI内でサポートできる体制が整っております(~数kWクラスまで)。WTIはデバイスからシステムまで、お客様の課題に対し、広範囲にサポートすることができる稀な会社です。

自動車では世界的なEV推進の加速により、電動化の波が押し寄せてきております。これからの時代、各社が得意な技術を持ち合い、協業により技術開発を加速していくことが益々重要になってくると考えています。

WTIの活用をお待ちしております。

パワーデバイス・パワーモジュール評価事例

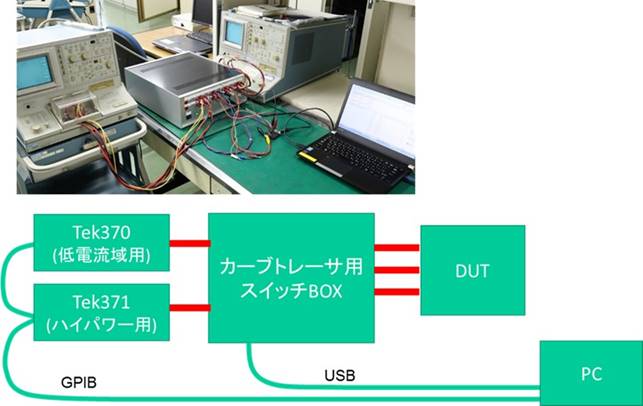

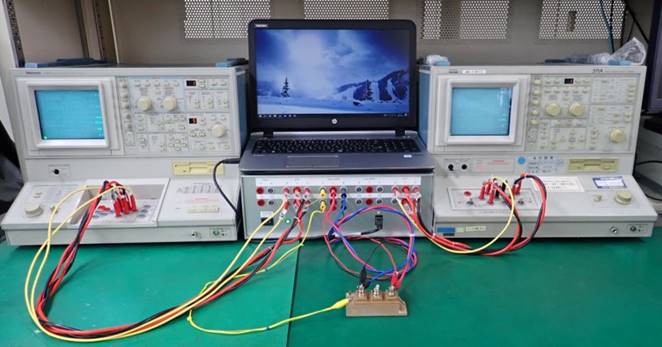

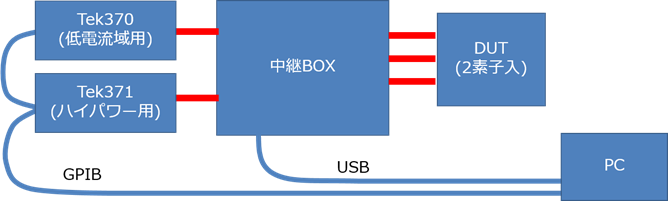

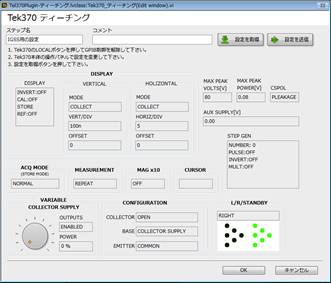

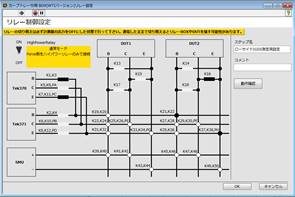

1.静特性評価

カーブトレーサを用い、静特性データを取得。

2000V、400Aクラスまでの製品に対応可能。

従来、2台のカーブトレーサを使い分けて測定する必要のあった製品を一括で自動計測。

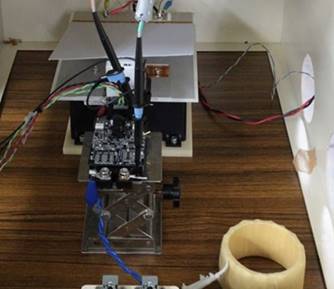

2.動特性評価

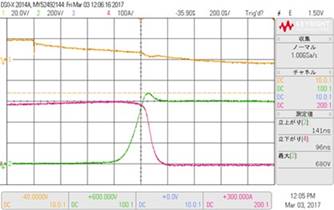

600V、300Aクラスの評価実績あり。

評価環境抜粋

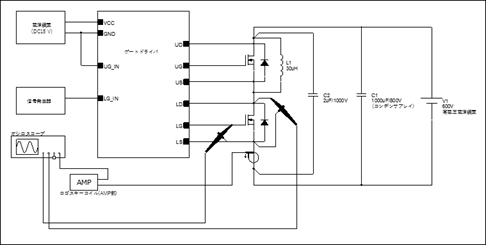

等価回路例

代表波形

※ゲートドライバはお客様支給を前提としております。

個別準備も可能ですが、その場合、個別に相談となります。

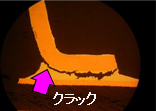

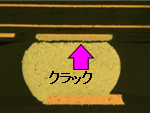

3.構造解析、信頼性試験

- クロスセクション

表面、断面解析等、目的に応じて実施内容をご提案いたします。- 信頼性試験

弊社及びパートナー会社にて、各種信頼性試験を行うことができます。

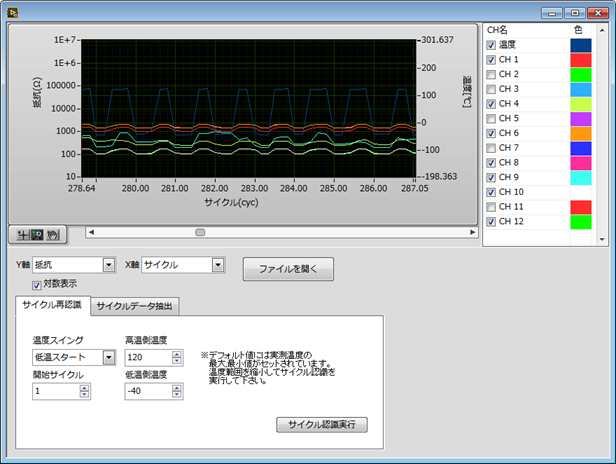

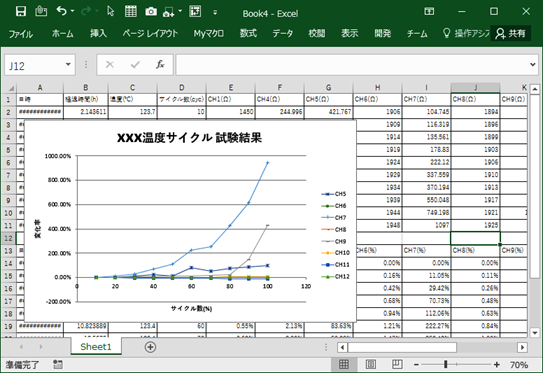

パワーサイクル試験については、内容をお聞きしパートナー会社の紹介含め、個別にご提案いたします。4.パワーサイクル試験(パートナー会社様提供)

①パワーサイクル試験の動作原理 続きを読む

QFP

QFP BGA

BGA