CAE受託解析サービス

CAE解析と熱評価の経験豊富な専門技術者が課題解決をサポートします。

Wave Technology(WTI)のCAE受託解析サービス

- CAE(Computer-Aided Engineering)解析とは、設計者が机上でシミュレートおよび分析する手法です。

- 設計者は実際の条件をシミュレートし、さまざまなシナリオで設計条件をテストできて結果を可視化することが可能です。

- また、評価では切り分けが難しい要素の影響(物性値、構造、発熱量、など)を個別に分析することが可能で、試作品を作成する前に製品のパフォーマンスと信頼性を向上させることができます。

CAE解析を行うタイミング

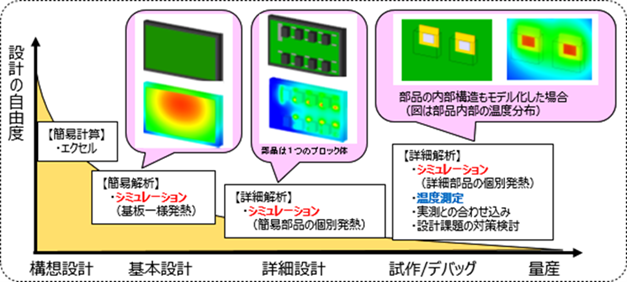

CAE解析は通常、製品の設計および開発プロセスのさまざまな段階で実施されますが、開発初期ほど設計の自由度が高く、量産に近づくほど、設計自由度は低下していきます(開発が進行するにつれて問題を修正するためのコストが増加)。

そのため、CAE解析を開発初期に実施(フロントローディング)して、開発後半の遅延や変更のリスクを減らすことが重要です。【製品開発の各フェーズにおけるCAE解析の自由度】

CAE受託解析サービスは、開発初期段階にご利用いただくことがお勧めです。

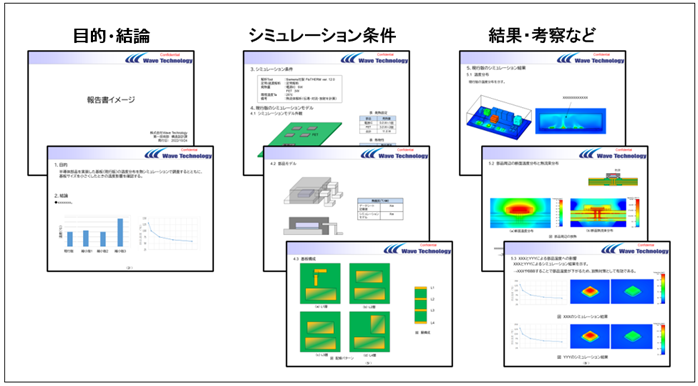

CAE受託解析サービスの報告書例

ご相談いただいた際に、CAE解析の進め方や報告書のイメージをお客様と共有してからご依頼を受けさせていただきますのでご安心ください。

【CAE受託解析サービスの報告書イメージ】

CAE受託解析サービスの費用

CAE受託解析の費⽤は、規模や内容で変化しますので、一度ご相談ください。

ご相談いただいた内容から課題解決に向けてCAE解析の条件・費用を提案させていただき、ご納得いただけた内容で進めさせていただきます。

CAE受託解析以外のサービス

CAE 受託サービス以外にも以下のようなサービスがございます。

月々の定額料金の範囲内で対応可能な設計業務や評価業務などを、お客様とのお打合わせで決定し、月単位で成果物をお納めするサービス

(依頼毎の見積りや発注作業を省けるため、お気軽にCAE解析をご活用いただけます)CAE解析の技術アドバイスをご提供するコンサルティングサービス

【関連リンク】

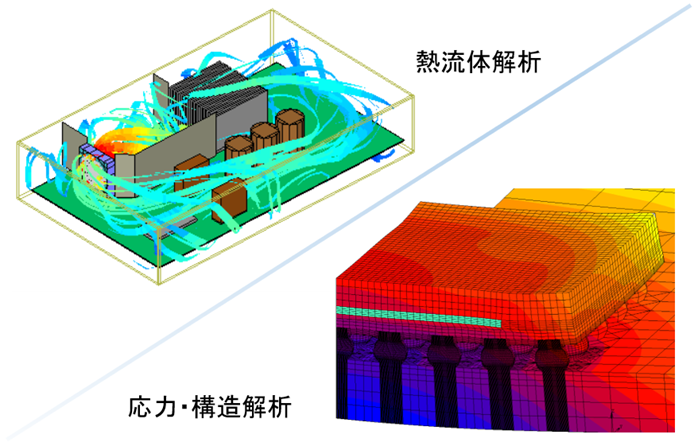

- 熱流体解析 受託サービス

- 応力・構造解析 受託サービス

- 熱流体解析を用いた放熱対策

- 応力解析を用いた強度検証・対策

- WTIブログもご覧ください

製品の熱マージンがもうない!正しく予測するには半導体を知る必要がある

2017年度インターンシップの受入を終えて

シミュレーション技術者の悩みどころ

熱シミュレーションは簡単にはできない

温度変化で発生する熱応力は、想像以上に大きい

CAE解析における熱応力の考え方

シミュレーション結果のフィードバック先は機構設計

熱問題の対処には予防診断が必要!

電子機器の構造評価で確認すべき内容とは?

後付け熱対策、追加熱対策が必要!どうする?

CAE解析を活用した機構設計