CAE解析における熱応力の考え方

こんにちは。構造設計課 竹森です。

こんにちは。構造設計課 竹森です。

前回、「温度変化で発生する熱応力は、想像以上に大きい。」で熱応力による影響や積層板の熱反り計算ツール紹介をさせていただきました。今回は、CAE解析で熱応力を計算する際のシミュレーションモデルの初期条件についてお話しします。

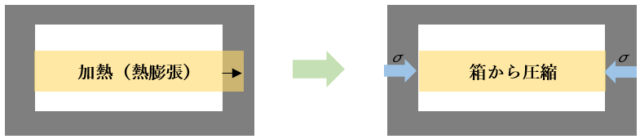

箱の中の材料(弾性率:E、CTE※1:α)を加熱(ΔT)した場合をイメージします。材料は熱膨張しますが、箱に固定されているので体積変化ができず、その分箱の中の材料は応力σ(=-EαΔT)で圧縮されると考えます。

※1) CTE(Coefficient of Thermal Expansion): 熱膨張率

このように複数材料が固定されている状態で温度変化すると熱応力が発生することになります。

では、半導体部品を実装するときに基板は、常温(25℃)→リフロー工程(230℃程度ではんだが溶融)→常温(25℃)と温度変化しますが、はんだ接続部に発生する熱応力はCAEでどう計算するのでしょうか。

その一例をご紹介します。

CAEでは、リフロー工程(230℃程度)を応力フリーとして、常温(25℃)まで冷却させてはんだ接続部の熱応力を計算する場合があります。これはリフロー工程で着目するはんだ接続部が溶融すると、はんだに発生している応力は緩和されるためです。その他部材の残留応力(半導体部品や基板そのものを製造する際の熱履歴による残留応力など)は無視しています。

ただし、熱反りを考慮する場合など、リフロー工程以前の熱履歴も含めた計算を行う場合もあります。

このようにCAEでは着目する現象に合わせてシミュレーションモデルや初期条件を検討していく必要があり、シミュレーション技術者が知恵を絞るプロセスのひとつです。

当社は、長年にわたる半導体ベンダ様やセットメーカ様(車載機器、モバイル機器、屋外設置機器等)との協業実績から、半導体部品の内部構造の知見だけでなく、様々な使用環境に対応したシミュレーションのノウハウを有していますので是非一度お声をかけてください。

【関連リンク】

<ブログ>

<WTI解析(シミュレーション)サービス>

- 積層板の簡易熱反り計算ツール

- 温度サイクル試験の寿命予測・改善

- 落下・衝撃の問題対策

- 製造・搬送を想定したときの筐体の強度検証・対策

- 熱流体解析を用いた放熱対策

- 高精度な温度測定(半導体パッケージの熱抵抗測定技術)

WTIメールマガジンの配信(無料)

WTIエンジニアが携わる技術内容や日々の業務に関わる情報などを毎週お届けしているブログ記事は、メールマガジンでも購読できます。ブログのサンプル記事はこちら

WTIメールマガジンの登録・メールアドレス変更・配信停止はこちら

WTIの技術、設備、設計/開発会社の使い方、採用関連など、幅広い内容を動画で解説しています。