樹脂加工による試作

こんにちは。テクノシェルパ技術コンサルタントの竹森です。

こんにちは。テクノシェルパ技術コンサルタントの竹森です。

機構設計(筐体設計)の工程では製品化までに試作を何回も行い、その時々に応じた試験や確認を行って設計の完成度を高めていきます。 それぞれの工程で試作品に求めるポイントは異なり、目的にあった試作手法を選択する必要があります。

そこで今回は、本ブログを読んでいただいている皆様に試作手法選択のご参考としていただくため、樹脂加工の特徴についてご紹介したいと思います。

① 光造形加工

液状の光硬化樹脂を紫外線で硬化させながら立体形状を短納期で作ることが可能で形状や寸法の確認や注型のマスターモデルに適用されます。

| メリット |

|

| デメリット |

|

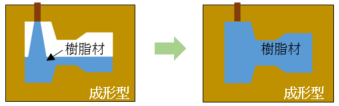

② 注型加工

簡易な型(シリコンゴム)を作成し、型に樹脂を流し込み成形する手法で小ロットの試作品で適用されます。

| メリット |

|

| デメリット |

|

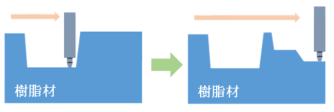

③ 切削加工

マシニングセンタやNC加工機で樹脂を削りだしで加工する手法で、少量の生産で適用されます。

| メリット |

|

| デメリット |

|

④ 射出成形

加熱により軟化させた樹脂を金型に充填して成形する手法で生産数が多い試作・量産で適用されます。

| メリット |

|

| デメリット |

|

冒頭で目的にあった試作手法を選択する必要があると述べたのには理由があります。

防水試験や衝撃試験で試験不合格となり、WTIに対策設計のご依頼があったケースがあります。その設計や試作品を確認したところ、設計で改善するべき箇所はあるが、試験を行った試作品が注型で製作されており、試験不合格になった主要因は以下の2点ではないかと推定しました。

<試験不合格の推定要因>

- 離型剤の影響で接着剤が付きにくく、防水テープ等の接着剤が剥がれた。

- 成型時に保圧をかけられないため本来の樹脂特性が得られず、ネジ部等の強度が落ちた。

そこで切削による試作品で再試験を行ったところ合格になりました。

注型品は、ある程度の個数を試作する場合はコスト的なメリットがありますが、製品の信頼性を正しく評価できない場合があり、余分な時間やコストの発生に繋がります。そのため、試作だけでもその特徴を把握・理解した上で最適な手法を選択する必要があります。

このようなことで悩み、検討時間だけが過ぎていくというお客様の声を聞くことがあります。悩みを解決する一番の近道は、まずは経験豊富な専門家に相談されることです。

当社では設計~試作・試験~量産手配までの経験(ノウハウ)を豊富に蓄積しており、使用する樹脂の選定や量産を考慮した構造設計など、状況に応じた最適な提案をすることができます。その経験豊かな構造設計に加えCAEによる支援をプラスαした「機構(筐体)の防水コンサルサービス」を提供しておりますので、様々なお困りごとのご相談に対応可能です。いつでもご相談ください。

【セミナー開催実績】

- 電子機器における防水設計の必須知識と設計ポイント (株式会社R&D支援センター主催)

- ゼロから学ぶ!防水製品の設計手法と開発プロセス (日刊工業新聞共催セミナー)

【関連記事】

- #055 防水関連 ~防水機器の検査~

- #056 防水関連 ~防水機器の検査(2)~

- #051 機構・筐体 ~防水規格について~

- #050 機構・筐体 ~防水のカン違い~

- 防水製品の開発で押さえておきたいポイントとは?

- 機構(筐体)の防水コンサルサービス

- 「防水コンシェルジュ」って名づけましたー

- 防水試験装置レンタルサービス

- 防水試験受託/請負サービス