温度サイクル試験の寿命予測・改善

【目次】

| 製品の温度サイクル試験の問題で対策に追われていませんか? パッケージ構造を考慮したシミュレーション結果のご提供により、温度サイクル試験の寿命を改善し、不要な評価のコスト削減や寿命改善に向けた対策をサポートします。 |

電子機器の信頼性確保

電子機器の市場動向は小型化・高密度化を求めており、その一方で信頼性(寿命,温度領域等)には、高いスペックを求められるケースが急増しています。車両用電子機器や屋外設置用機器は、夏の炎天下から寒冷地までさまざまな温度条件への適合性が求められます。また、屋内機器であっても、低温環境から高温環境まで機器の設置環境ごとの温度条件への適合性が求められます。そのため、厳しい温度変化に対する長期的な信頼性の確保が更に重要となってきています。

熱疲労による破壊モード

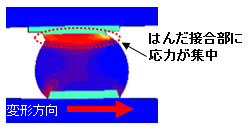

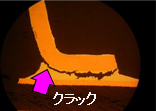

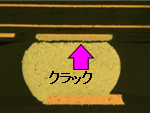

実使用環境下におけるはんだ接合部の問題の一つが、熱に基因する熱疲労破壊です。電子部品と基板は多くの場合、線膨張係数が異なるため、電子部品の自己発熱や外部からの輻射熱などによる温度変化が発生すると部材間に熱膨張差が生じ、構造強度上最も弱いはんだ接合部周辺に応力が集中します。この温度変化の繰り返しによって、はんだ接合部や配線パターンに熱疲労によるクラックが発生し、最終的に破断・断線に至ります。

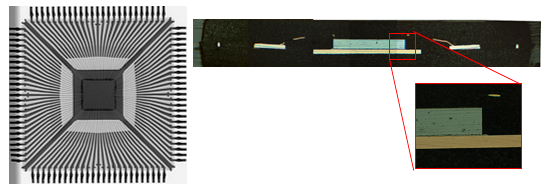

QFP

QFP |

BGA

BGA |

|

はんだ接合部の断面研磨写真(温度サイクル試験の不良品) |

|

電子機器内の基板には、大小さまざまな電子部品や半導体デバイスが実装されています。その中で電子機器の高性能化(小型化)に向けて、使用する電子部品は変化していきますが、新しい電子部品に対する設計ルールがない場合があります。

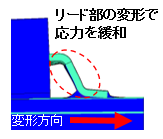

BGA(Ball Grid Array) やCSP(Chip Size Package)などのパッケージは、QFP(Quad Flat Package)などの従来のパッケージに比べると、リード部による応力緩和が期待できないため、パッケージと実装する基板との熱膨張差の影響が大きくなり、信頼性の確保が難しいパッケージ構造となります。

QFP(リード部) |

|

|

温度変化によるQFPとBGAの変形傾向の差異 (シミュレーション結果) |

|

温度サイクル試験

電子機器におけるはんだ接合部の熱疲労破壊を対象とした寿命評価・予測は重要であり、製品開発では長期的な信頼性を確認するために加速試験(温度サイクル試験※)を実施しています。

※半導体デバイスの環境及び耐久性試験方法 JEITA ED-4701/100A(試験方法105A 温度サイクル試験)

しかし、温度サイクル試験は、結果を得るには数週間~数ヶ月の期間を要します。また、現在の電子機器は構造が複雑、かつ電子部品が密集して基板に実装されているため、温度サイクル試験だけでは不良が発生しても、その要因・対策が分かりません。そのため、製品開発では設計・試作・試験を繰り返し、結果として製品開発期間が長くなり、開発コストが高くなる場合があります。

温度サイクル試験の寿命予測

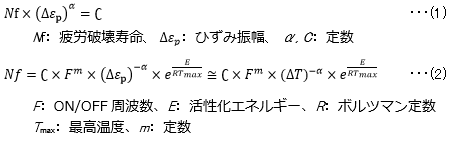

温度サイクル試験におけるはんだ接合部の寿命予測はひずみ振幅を考慮した(1)(2)式で示す修正コフィン・マンソン(Modified Coffin-Manson)則が一般的に知られており、シミュレーションでひずみ振幅を計算して、寿命を予測します。

CSP及びBGAパッケージの実装状態でのはんだ接合部の耐久試験方法 JEITA ET-7407B(附属書A はんだ接合部の温度サイクル試験の加速性について)

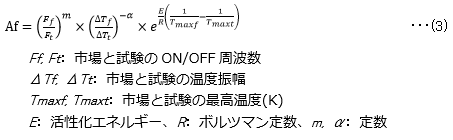

(2)式より、市場条件と試験条件の加速係数Afを求めると、(3)式となる。

まとめ(温度サイクル試験の信頼性確保に向けて)

ここまでご説明してきましたように、電子機器の温度変化に対する長期信頼性の確保が重要となる中、新しい構造の電子部品や半導体デバイスを採用する場合は、設計ルールを新たに設定するかどうかを実設計作業前に判定する必要があります。この判定を省略すると、設計後に信頼性上の問題が発覚し、設計の手戻りが発生する可能性が高まり、結果的に製品開発期間の長期化と開発コストの増加を招く恐れがあります。 そこで、新しい構造の部品採用に対しては、以下の手順を踏むことが強く推奨されます。 1.温度サイクル試験を実施する。(製品レベルではなく、事前検証サンプルで実施) 2.温度サイクル試験の結果から実製品の寿命予測、及び、長寿命化に向けた分析・対策を検討する。(1.のみの実施では対策の知見が得られず、実製品の開発にフィードバックができなくなります。) WTIでは、長年にわたる半導体ベンダやセットメーカ(車載機器、モバイル機器、屋外設置機器、等)との協業実績から、半導体部品の内部構造の知見だけでなく、様々な使用環境に対応したシミュレーションのノウハウがあります。また、温度サイクル試験サンプルの分析(破断箇所の特定、断面研磨確認、等)を行い、シミュレーションへフィードバックして寿命予測の精度向上に努めています。これら蓄積データに基づき、経験豊富な専門スタッフが、お客様の課題解決に向けたご提案をさせていただきます。

X線による水平構造の調査 断面研磨による縦構造の調査 半導体部品の内部構造をシミュレーションモデルへ反映

シミュレーション活用が初めてのお客様へ

シミュレーション活用が初めてのお客様からは「シミュレーションの依頼に何が必要ですか?」、「どのような結果を得られますか?」といったご質問をいただきます。WTIではお客様にご安心いただけるように、ご相談いただいた際にインプットからアウトプットまでのイメージをお客様と共有するようにしています。それからご依頼をお受けいたしますので、まずはお気軽にご相談下さい。(ご相談は無料です) ※シミュレーション以外でも、評価環境の改善やデータ解析の自動化、等のご相談にも対応いたします。・その他のシミュレーションサービス ・機構・筐体の設計(防水、小型化) ・カスタム計測・受託評価 ・構造・応力解析に戻る ・WTIブログもご覧ください 製品の熱マージンがもうない!正しく予測するには半導体を知る必要がある 2017年度インターンシップの受入を終えて 温度変化で発生する熱応力は、想像以上に大きい ・社長ブログ(シミュレーション関連) 1DAYインターンシップ やってま~す♪ 「熱反り計算ツール」のお問合せが増えています 微細化・高密度化が進むプリント基板、信頼性をどう担保するか? ※※ お役立ち情報のご請求はこちら ※※ 【当ページ関連の資料タイトル】 ●「半導体パッケージの熱抵抗測定技術」 ●「応力シミュレーション事例WTIの技術、設備、設計/開発会社の使い方、採用関連など、幅広い内容を動画で解説しています。